OLINK TECHNOLOGY NEWS---- WAS IST EIN KABELBAUM?

Kabelbäume sind Baugruppen mit mehreren zusammengeklemmten oder zusammengebundenen Drähten.Diese Baugruppen erleichtern den Einbau während der Fahrzeugproduktion.Sie sind außerdem so konzipiert, dass sie weniger Platz im Auto beanspruchen, das Kabel zusätzlich schützen und sichere Befestigungspunkte bieten, wodurch sie dazu beitragen, den Herausforderungen von Vibrationen, Reibung und anderen Gefahren zu begegnen.

Wie viele Kabelbäume pro Fahrzeug?

Pkw und Lkw verfügen über separate Kabelbäume für viele Bordsysteme, darunter: Batterie und Stromversorgung, Zündsätze, Lenksäule, Tempomat, Antiblockiersystem, Anzeigeinstrument (Armaturenbrett), Innenbeleuchtung, Innenraumsicherheit, Front- Schlusslichter, Rücklichter, Türen (Schlösser und Fensterheber), Anhängerkupplungsverkabelung und neuerdings auch Rückfahrkamerasysteme, Mobil- und Bluetooth-Verbindungen sowie GPS- oder Satellitennavigationssysteme.Einer Schätzung des Kabeltestunternehmens Cirris Systems in der Zeitschrift Assembly zufolge beträgt die durchschnittliche Anzahl der Kabelbäume pro Fahrzeug 20.

MENGE AN DRAHT UND ANSCHLÜSSEN

Laut einer Präsentation von Francois Schoeffler von Acome auf der CRU Wire and Cable Conference 2012 hat ein Kompakt- oder „C-Klasse“-Auto 1,2 km Kabel, und mehr als 90 % davon haben einen Durchmesser von 0,5 mm oder mehr.Die Kompaktklasse weist von allen Segmenten das größte Volumen auf.Im Jahr 2013 produzierten die Automobilhersteller 26 Millionen Kompaktwagen – 30 % der Pkw- und Leicht-Lkw-Produktion des Jahres.Das bedeutet, dass allein für Kleinwagen im vergangenen Jahr mehr als 30 Millionen Kilometer isolierte Leitungen verbaut wurden.

Der deutsche Automobilhersteller BMW gibt an, dass die Antriebssysteme seiner größten Modelle über bis zu 3 km lange Kabel und Kabelsysteme mit einem Gewicht von bis zu 60 kg verfügen können.In einer Präsentation für die Electrical Wire Processing Technology Expo im Jahr 2013 stellte Dr. Don Price, ein Beamter von Ford Motor Co. und dem US Council For Automotive Research, fest, dass sich in der Verkabelung pro Fahrzeug 1.000 „abgeschnittene Leitungen“ (Drahtenden) befinden Geschirre.

KOMPLEXITÄT DES KABELBAUMS

Zusätzlich zu der großen Anzahl an Anschlüssen müssen Kabelbaumkonstrukteure eine Vielzahl von Anforderungen an die Kabelgröße, Umweltzuverlässigkeit und einfache Installation berücksichtigen und gleichzeitig die Gesamtgröße, das Gewicht und die Kosten des Kabelbaums minimieren.Im Allgemeinen sind die Gurte für bestimmte Modelle oder Plattformen konzipiert.Natürlich können die meisten Automodelle mit optionalen Funktionen oder einer Mischung aus Funktionssätzen bestellt werden.Dies führt zu einer weiteren Komplexitätsebene für das Montagewerk – Lagerung, Verwaltung und Installation verschiedener komplexer Kabelbaumsätze.Daher sind Kabelbäume auch so konzipiert, dass sie die Handhabung während des Montageprozesses optimieren.

Manchmal werden mehrere Funktionen zusammengefasst, wobei Kabelbaumhersteller einen Hauptkörperkabelbaum oder andere komplexe Baugruppen mit vielen zusammengeklebten oder umwickelten Kabeln liefern.Beispiele hierfür sind die von einigen Unternehmen verwendeten Türkabelbäume oder Front-End-Kabelbäume.

HOHE ANFORDERUNGEN AN DIE ZUVERLÄSSIGKEIT

Einige der Kabel in Fahrzeugen unterstützen wichtige Sicherheitsfunktionen.Beispielsweise müssen die Verkabelungen für Lenkung, Bremsen und Motorsteuerung strenge Zuverlässigkeitsanforderungen erfüllen, einschließlich Spezifikationen für Temperaturbereiche, Vibration und Korrosion.Diese Anforderungen betreffen die Leiter, Anschlüsse und Ummantelungsmaterialien.Autos können auch über bis zu 30 Anschlüsse in den Systemen verfügen, die Airbags, Sitzposition und andere Sicherheitsrückhaltesysteme steuern.

WIE WERDEN GURZE HERGESTELLT?

Die Herstellung von Kabelbäumen umfasst die folgenden Materialien und Prozesse:

- Schneiden Sie den isolierten Draht auf die angegebene Länge

- Abisolieren an den Enden

- Montage der Anschlüsse, Stecker oder Stiftleisten

- Positionieren der abgeschlossenen Kabellängen auf einer Platine oder einem Rahmen

- Anbringen von Klemmen, Clips oder Klebeband, um die Kabellängen an den entsprechenden Stellen zusammenzubinden

- Anbringen von Schläuchen, Hülsen oder Klebeband für Schutz, Festigkeit und Steifigkeit

- Prüfung und Zertifizierung

In dieser Liste umfasst der dritte Prozess, die Montage der Anschlüsse, viele Schritte und Variationen, abhängig von der Art des Leiters und der Art des Steckverbinders.Die Anschlussverarbeitung kann unterschiedliche Oberflächenbehandlungen der Leiter, Crimpen, Bonden und Abdichten sowie das Anbringen verschiedener Manschetten, Clips, Buchsen oder Gehäuse umfassen.

Eine manuelle Bearbeitung ist unvermeidlich

Maschinen können einige der oben aufgeführten Kabelbaumprozesse wie Schneiden, Abisolieren und Crimpen effektiv durchführen.Ansonsten ist ein erheblicher Arbeitsaufwand für die Positionierung der Kabel und das Anbringen der Hardware erforderlich.Bei der Beschreibung der Kabelbäume in seinen Fahrzeugen macht BMW folgende Beobachtung: „Kabelbäume werden aufgrund ihrer hohen Komplexität nur in sehr kleinen Stückzahlen automatisiert hergestellt.Etwa 95 % der Fertigung erfolgt in Handarbeit auf sogenannten Designplatten.“

INTERNATIONALER HANDEL MIT KABELBÄUMEN

Da die Arbeitskraft einen wesentlichen Teil ihrer Produktionskosten ausmacht, haben die Gurtzeughersteller neue Fabriken in Ländern mit niedrigeren Lohnsätzen gebaut.Kabelbaumhersteller errichten im Rahmen von Expansionsprogrammen oder im Rahmen von Programmen zur Verlagerung der Produktion in kostengünstigere Märkte neue Fabriken.In manchen Fällen ist der Bedarf an neuen Fabriken mit neuen Automodellen oder neuen Automontagewerken verbunden.

Mexiko ist führend bei den Exporten von Kabelbäumen

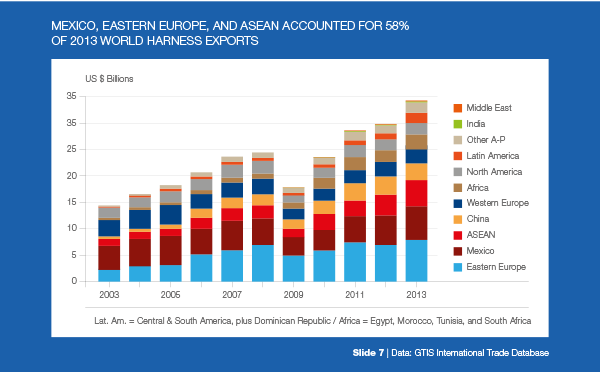

Laut internationalen Handelsdaten exportierten 11 Länder im Jahr 2013 Fahrzeugkabelbäume im Wert von mehr als 1 Milliarde US-Dollar. Mexikos Exporte waren mit 6,5 Milliarden US-Dollar die größten.China lag mit 3,2 Milliarden US-Dollar an zweiter Stelle, gefolgt von Rumänien, Vietnam, den USA, Marokko, den Philippinen, Deutschland, Polen, Nicaragua und Tunesien.Diese Top-Exporteure zeigen die Rolle Osteuropas, Nordafrikas und Südostasiens bei der globalen Kabelbaumproduktion.Obwohl Deutschland kein Billigarbeitsmarkt ist, haben mehrere der großen Kabelbaumhersteller ihren Hauptsitz, Design- und Testlabore sowie Logistikzentren in Deutschland.(Folie 7)

ROLLE DER SCHWELLENLÄNDER

Im Jahr 2003 beliefen sich die weltweiten Kabelbaumexporte auf insgesamt 14,5 Milliarden US-Dollar, wobei 5,4 Milliarden US-Dollar aus Ländern der fortgeschrittenen Marktkategorie und 9,1 Milliarden US-Dollar aus Schwellenländern exportiert wurden.Bis 2013 stiegen die weltweiten Kabelbaumexporte mit einer jährlichen Wachstumsrate von 9 % auf 34,3 Milliarden US-Dollar.Der größte Teil dieses Wachstums entfiel auf die Schwellenländer, deren Exporte mit einer jährlichen Wachstumsrate von 11 % auf 26,7 Milliarden US-Dollar stiegen.Die Exporte aus den fortgeschrittenen Märkten stiegen mit einer jährlichen Wachstumsrate von 4 % auf 7,6 Milliarden US-Dollar.

Das Wachstum der Kabelbaumexporte

Zusätzlich zu den 11 Ländern mit Fahrzeugkabelbaumexporten von mehr als 1 Milliarde US-Dollar im Jahr 2013 gab es 26 Länder mit Kabelbaumexporten zwischen 100 und 1 Milliarde US-Dollar und weitere 20 Länder mit Exporten zwischen 10 und 100 Millionen US-Dollar.Somit entfielen im Jahr 2013 57 Länder auf einen Gesamtexport von Geschirren im Wert von 34 Milliarden US-Dollar.

MÄRKTE MIT NEUEN KABELBAUMFABRIK

Einige der Länder mit Gurtzeugexporten zwischen 10 und 100 Millionen US-Dollar sind relative Neulinge in der Branche – die Gurtzeugproduktion hat erst in den letzten zwei oder drei Jahren begonnen und nimmt stark zu.Kambodscha beispielsweise verzeichnete bis 2012 keinerlei Exporte, als Yazaki und Sumitomo Wiring Systems dort Kabelbaumfabriken errichteten.Yazakis Fabrik wurde Ende des Jahres eröffnet.Die Exporte Kambodschas beliefen sich 2012 auf 17 Millionen US-Dollar und 2013 auf 74 Millionen US-Dollar, was einer Steigerung von 334 % gegenüber dem Vorjahr entspricht.Ford Motors eröffnete 2013 außerdem ein neues Montagewerk in Kambodscha.

Ein weiterer Neuling ist Paraguay.Fujikura eröffnete dort im Oktober 2011 ein Kabelbaumwerk und erweiterte den Betrieb im September 2013 um ein zweites Werk. Paraguay verfügt außerdem über ein relativ neues Automobilmontagewerk – ein Joint Venture von Dongfeng und Nissan, das 2011 seinen Betrieb aufnahm. Andere Märkte, die erhebliche Zuwächse verzeichnen Zu den Kabelbaumexporten der letzten Jahre zählen Costa Rica, El Salvador, Ägypten, Mazedonien, Moldawien und Serbien.

Der Export macht etwa 75 % des Gesamtmarktes aus

Die Handelsdaten sind nützlich, um die Rolle von Niedriglohn-Arbeitsmärkten in der weltweiten Kabelbaumindustrie aufzuzeigen, doch viele Autohersteller verwenden Kabelbäume, die im selben Land hergestellt werden.Die Handelsdaten zeigen beispielsweise starke Kabelbaumexporte aus China, Indien, Indonesien, Mexiko, Marokko und anderen Ländern, die auch über Pkw- und Lkw-Montagefabriken verfügen.CRU schätzt, dass sich der Gesamtverbrauch an Kabelbäumen im Jahr 2013 auf 43 Milliarden US-Dollar belief, einschließlich inländischer und importierter Kabelbäume.

KABELBAUMWERT PRO FAHRZEUG

Die Daten zum internationalen Handel liegen in Wert (US$) und Gewicht (kg) vor.Länder wie Argentinien, Kanada, Italien, Schweden und das Vereinigte Königreich verfügen über Montagewerke für Pkw oder Lkw, aber über keine Kabelbaumfabriken.In solchen Ländern können die Daten über Kabelbaumimporte durch die Anzahl der produzierten Fahrzeuge dividiert werden, um den durchschnittlichen Wert und das Gewicht der Kabelbäume pro Fahrzeug zu ermitteln.Die Ergebnisse zeigen eine Spanne zwischen verschiedenen Ländern und spiegeln die Mischung unterschiedlicher Fahrzeuggrößen und Preisklassen (Ausstattungsklassen) wider, die in den einzelnen Ländern hergestellt werden.

Im Jahr 2013 lag der Kabelbaumwert pro Fahrzeug beispielsweise zwischen 300 US-Dollar für Argentinien und über 700 US-Dollar für einige Märkte in Westeuropa.Der Unterschied ist auf den Mix der produzierten Automodelle zurückzuführen, wobei Länder wie Deutschland, Schweden und das Vereinigte Königreich einen höheren Anteil an Fahrzeugen der Groß- und Luxusklasse aufweisen.Der durchschnittliche Kabelbaumwert pro Fahrzeug betrug in Italien 407 US-Dollar, und die Mischung aus kleinen, mittelgroßen und großen Fahrzeugen in Italien ähnelt der weltweiten Mischung.

Die Kabelbaumkosten der Automobilhersteller steigen

Unter Berücksichtigung der unterschiedlichen Fahrzeugtypen und der großen Unterschiede bei den Kabelbaumimporten verschiedener Länder hat CRU den weltweiten durchschnittlichen Kabelbaumwert pro Fahrzeug im Jahr 2013 auf etwa 500 US-Dollar geschätzt. Dieser Wert ist mit einer durchschnittlichen jährlichen Wachstumsrate von 10 % von 200 US-Dollar im Jahr 2003 gestiegen. As Wie bereits erwähnt, hat der Anstieg der Kupferpreise einen kleinen Beitrag zum Anstieg der Kabelbaumkosten geleistet, der Hauptfaktor war jedoch die steigende Anzahl von Anschlüssen pro Fahrzeug.

KABELBAUMDATEN IN TONNEN

Anhand der Handelsdaten zu Kabelbaumimporten in Tonnen hat CRU geschätzt, dass die durchschnittlichen Kilogramm Kabel pro Fahrzeug für die im Jahr 2013 weltweit produzierten Pkw und leichten Lkw 23 kg betrugen.Die Mengen pro Land reichen von unter 10 kg pro Fahrzeug in einigen Schwellenländern mit einem hohen Anteil an Basis- oder Kleinwagenmodellen bis zu mehr als 25 kg pro Fahrzeug in einigen fortgeschrittenen Märkten mit mehr Groß- und Oberklassewagen.

DURCHSCHNITTLICHES KABELGEWICHT PRO FAHRZEUG

Der Durchschnitt lag in Argentinien bei 13 kg pro Fahrzeug, in Italien bei 18 kg, in Japan bei 20 kg und im Vereinigten Königreich bei über 25 kg.Trotz der Unterschiede zwischen Fahrzeugklassen und Ländern gibt es von 2003 bis 2013 in allen Ländern einen klaren Trend zu höheren kg pro Fahrzeug. Der Weltdurchschnitt lag 2003 bei 13,5 kg pro Fahrzeug, 2008 bei 16,6 und 2013 bei 23,4 kg Das Kabelbaumgewicht pro Fahrzeug umfasst das Gewicht der isolierten Drähte, Anschlüsse, Klemmen, Clips, Kabelbinder, Schutzschläuche, Hülsen und Bänder.Die Leitergrößen können je nach Anwendung zwischen 0,5 mm2 und mehr als 2,0 mm2 liegen.

Wer stellt die Gurte her?

Der Großteil der Kfz-Kabelbäume wird von unabhängigen Autoteileherstellern und auf Kabelbäume spezialisierten Unternehmen hergestellt.In früheren Jahrzehnten besaßen einige der großen Automobilunternehmen Tochtergesellschaften für die Herstellung von Kabelbäumen, diese wurden jedoch in den meisten Fällen an die großen Kabelbaumspezialisten veräußert.In den meisten Fällen verkaufen die Kabelbaumhersteller an mehrere Automobilhersteller.Zur Spitzengruppe der Kabelbaumhersteller gehören die folgenden Unternehmen (in alphabetischer Reihenfolge): Acome, Delphi, Draexlmaier, Fujikura, Furukawa Automotive Systems, Kromberg und Schubert, Lear, Leoni, Sumitomo Wiring Systems und Yazaki.

Diese Unternehmen verfügen alle über Kabelbaumfabriken an mehreren Standorten.Yazaki beispielsweise beschäftigte im Juni 2014 236.000 Mitarbeiter an 237 Standorten in 43 Ländern. Diese Spitzenunternehmen haben in vielen Ländern auch Joint Ventures und Tochtergesellschaften.Manchmal haben die Joint Ventures oder verbundenen Unternehmen unterschiedliche Firmennamen.Zur zweiten Gruppe von Autokabelbaumherstellern gehören Idaco, Lorom, Lumen, MSSL (ein Joint Venture der Samvardhana Motherson Group und Sumitomo Wiring Systems), Yura und viele andere.

Zeitpunkt der Veröffentlichung: 23.06.2020